|

|

| J Appropr Technol > Volume 8(3); 2022 > Article |

|

Abstract

ņÜ░ļ”¼ļéśļØ╝ ņżæņåīĻĖ░ņŚģņØĆ 4ņ░©ņé░ņŚģĒśüļ¬ģņŗ£ļīĆļź╝ ļ¦×ņØ┤ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ļ░£ņĀäĻ│╝ Ļ░£ņäĀņØä ņČöņ¦äĒĢśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ņāłļĪ£ņÜ┤ ĻĖ░ņłĀņØś ņĀüņÜ®Ļ│╝ ņĢłņĀäņØ┤ļØ╝ļŖö ļæÉ Ļ░Ćņ¦Ć Ļ┤ĆņĀÉņŚÉņä£ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀņØĆ ņżæņÜöĒĢ£ ņŚŁĒĢĀņØ┤ Ļ░ĆļŖźĒĢĀ Ļ▓āņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņé¼ņØ┤ļŗłņ¦Ćļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ Ļ░£ļ░£ļÉ£ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØä ņĀ£ņĪ░ņŚģ(ļ┐īļ”¼ņé░ņŚģ ņżæņŗ¼)ņĀüņÜ®ĒĢśĻ│Ā, ĻĘĖ ņé¼ņÜ®ņä▒ņŚÉ ļīĆĒĢ£ ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢ£ļŗż. ĒÅēĻ░Ćļź╝ ņ£äĒĢ£ ņ¦ĆĒæ£ļŖö ŌĆśĻ░Ćņŗ£ĒÖö(ņł½ņ×É, ņāēņāü, ĻĄ¼ĒÜŹ)ŌĆÖ, ŌĆś5S(ņĀĢļ”¼, ņĀĢļÅł, ņ▓Łņåī, ņ▓ŁĻ▓░, ņŖĄĻ┤ĆĒÖö)ŌĆÖ, ŌĆśņĢłņĀä(ĒÖöņ×¼, ņ£ĀĒĢ┤/ņ£äĒŚśļ¼╝ņ¦ł, ļ│┤Ļ▒┤ ļ░Å ņäżļ╣ä, ņĀäĻĖ░, ņĢłņĀä(ĻĄÉņ£Ī))ŌĆÖ, ŌĆśĻ┤Ćļ”¼ņ▓┤Ļ│ä(ņāØņé░, ĒÆłņ¦ł, ļ¼╝ļźś, ņĢłņĀä/ĒÖśĻ▓Į(ņØĖņ¦Ć))ŌĆÖ, ŌĆśļ”¼ļŹöņŗŁ&ņĀäļץ(Ļ▓Įņśüņ×ÉņØś ņØśņ¦Ć, ņĀäļץ)ŌĆÖņØś ļŗżņä»Ļ░Ćņ¦ĆļĪ£ ĻĄ¼ņä▒ĒĢśņśĆļŗż. 4Ļ░Ćņ¦Ć ļ┐īļ”¼ņé░ņŚģļČäņĢ╝ņØś 6Ļ░£ ĻĖ░ņŚģņØä ļīĆņāüņ£╝ļĪ£ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØä ņĀüņÜ®ĒĢśņŚ¼ ņĀüņÜ® ņĀä/ĒøäņØś ļ¦īņĪ▒ļÅäļź╝ ĒÅēĻ░Ćņ¦ĆĒæ£ļź╝ ĻĖ░ņżĆņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśņśĆļŗż. ļ¬©ļōĀ ņ¦ĆĒæ£ņŚÉņä£ ļ¦īņĪ▒ļÅäļŖö ņ”ØĻ░ĆĒĢśņŚ¼ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØś ĒĢäņÜöņä▒Ļ│╝ ņé¼ņÜ®ņä▒ņØĆ ĻĖŹņĀĢņĀüņØ┤ņŚłņ£╝ļéś, ņĀüņÜ®ņŚÉ ņ׳ņ¢┤ ņØ╝ļČĆ ĒĢ£Ļ│äņĀÉļÅä ņ׳ņŚłļŗż.

Small and Medium-sized Enterprises (SMEs) in Korea are faced with developments and improvements due to the 4th Industrial Revolution. Adopting new technologies into the enterprise and improving safety in the factory were the main issues for all SMEs in Korea. For that working environment would play the most important role in the industry. In this study, the ŌĆśworking environment improvement modelŌĆÖ based on signage was applied to SMEs (root enterprises), and its usability was evaluated. The evaluation index consisted of five categories: ŌĆśVisualization (number, color, compartment),ŌĆÖ ŌĆś5S (sort, set in order, shine, standardize, sustain),ŌĆÖ ŌĆśSafety (fire, hazard/hazardous substance, health and facility, electricity, safety (education)),ŌĆÖ ŌĆśManagement system (production, quality, logistics, safety/environment (cognition)),ŌĆÖ and ŌĆśLeadership & Strategy (management's will and strategy).ŌĆÖ Six enterprises in four different root industries were evaluated based on the evaluation index by applying the working environment improvement model. They assessed the satisfaction of the model (before and after). Satisfaction increased across all indicators, and the need and usability of the workplace improvement model were positive, but there were also some limitations in its application.

ņżæņåīĻĖ░ņŚģ(õĖŁÕ░Åõ╝üµźŁ)ņØĆ ļīĆĻĖ░ņŚģņŚÉ ļ╣äĒĢśņŚ¼ ņ×Éļ│ĖĻĖł, ņ┤Øņ×Éņé░, ņ×ÉĻĖ░ņ×Éļ│Ė, ļ¦żņČ£ņĢĪ ļ░Å ņóģņŚģņøÉ ņłś ļō▒ņØś ĻĘ£ļ¬©Ļ░Ć ļīĆĻĖ░ņŚģņŚÉ ļ╣äĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņØĆ ĻĖ░ņŚģņØä ņØ┤ņĢ╝ĻĖ░ĒĢ£ļŗż. 2020ļģä ĻĖ░ņżĆ ņÜ░ļ”¼ļéśļØ╝ ņżæņåīĻĖ░ņŚģņØĆ 7,295,393Ļ░£, ņóģņé¼ņ×É ņłśļŖö 17,541,182ļ¬ģņ£╝ļĪ£ ņĀäņ▓┤ ņé░ņŚģ ņóģņé¼ņ×É(21,580,496ļ¬ģ)ņØś 81.3%ļź╝ ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ļŗż(ņżæņåīļ▓żņ▓śĻĖ░ņŚģļČĆ ĒåĄĻ│ä ņ░ĖņĪ░). ņØ┤ļ¤¼ĒĢ£ ņżæņåīĻĖ░ņŚģņØĆ ĻĄŁĻ░Ć Ļ▓ĮņĀ£ņÖĆ Ļ│ĀņÜ®ņØä ļŗ┤ļŗ╣ĒĢśļŖö ņŻ╝ņ▓┤ļĪ£ ņżæņåīĻĖ░ņŚģņØś ņ×¼ņĀĢ Ļ▒┤ņĀĢņä▒ ņ£Āņ¦Ć ļ░Å ĻŠĖņżĆĒĢ£ ĻĖ░ņłĀĒśüņŗĀ ĒÖ£ļÅÖņØä ļ│┤ņןĒĢśņŚ¼ Ļ▓ĮņĀ£ņä▒ņן ļ░Å ĻĄŁĻ░Ć ĒśüņŗĀ ļ░£ņĀäņØä ņ£äĒĢ┤ ļģĖļĀźĒĢ┤ņĢ╝ ĒĢśļŖö ņŻ╝ņ▓┤ņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī ņŚ¼ņĀäĒ׳ ņżæņåīĻĖ░ņŚģņØĆ ņØĖļĀźņĀü┬Ęņ×¼ņĀĢņĀüņ£╝ļĪ£ ļČłņĢłņĀĢĒĢ£ ņāüĒā£ņØ┤ļ®░, Ļ▓ĮņĀ£ĒÖśĻ▓Į ļ░Å ņĀĢļČĆ ņĀĢņ▒ģ ļ│ĆļÅäņŚÉ ļö░ļØ╝ ļ¦żņČ£ņĢĪņØ┤ Ēü¼Ļ▓ī ļŗ¼ļØ╝ņ¦ĆĻĖ░ļÅä ĒĢ£ļŗż. ļśÉĒĢ£ ņé░ņŚģņ×¼ĒĢ┤ ļ░£ņāØņØś ļīĆļČĆļČäņØä ņ░©ņ¦ĆĒĢśļŖö ņŻ╝ņ▓┤ļØ╝ļŖö ļČłļ¬ģņśłļÅä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ņĀĢļČĆ(Ļ│ĀņÜ®ļģĖļÅÖļČĆ, ĒĢ£ĻĄŁņé░ņŚģņĢłņĀäļ│┤Ļ▒┤Ļ│Ąļŗ© ļō▒)ņØś ļŗżņ¢æĒĢ£ ņ¦ĆņøÉņØä ĒåĄĒĢśņŚ¼ ņĢłņĀäļ│┤Ļ▒┤ Ļ┤Ćļ”¼ ņŗ£ņŖżĒģ£ņØä ĻĖ░ņŚģņŚÉ ļÅäņ×ģĒĢśĻ│Ā ņ׳ņ£╝ļéś, ņżæņåīĻĖ░ņŚģņØś ņ×¼ĒĢ┤ņ£©ņØĆ ņĢäņ¦üļÅä ļåÆņØĆ ņłśņżĆņØä ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ 2022ļģä ņżæļīĆ ņ×¼ĒĢ┤ ņ▓śļ▓īļ▓ĢņØś ņŗ£Ē¢ēņ£╝ļĪ£ ņĢłņĀäļ│┤Ļ▒┤ ĒÖĢļ│┤ ņØśļ¼┤Ļ░Ć ĻĖ░ņŚģņØś ņé¼ņŚģņŻ╝/Ļ▓Įņśüņ▒ģņ×äņ×É ļō▒ņŚÉĻ▓ī ļČĆĻ│╝ļÉśļ®░ ļ│┤ļŗż ņĢłņĀäĒĢ£ ņ×æņŚģĒÖśĻ▓ĮņØś ĻĖ░ļ░śņØä ļ¦łļĀ©ĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż.

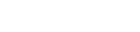

ņÜ░ļ”¼ļéśļØ╝ ņżæņåīĻĖ░ņŚģņØĆ 4ņ░©ņé░ņŚģĒśüļ¬ģņØä ĒåĄĒĢśņŚ¼ ņŖżļ¦łĒŖĖĻ│ĄņןņØś ļÅäņ×ģņ£╝ļĪ£ ņĀ£ņĪ░ĒśüņŗĀ, ļ¼╝ļźś ņĄ£ņĀüĒÖö, ļÅÖņäĀ ņĄ£ņĀüĒÖö ļō▒ņØä ĻĖ░ņŚģņŚÉ ņĀüņÜ®ĒĢśļĀż ĒĢ£ļŗż. ņØ┤ļź╝ ņ£äĒĢ£ ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼ļōżņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņé░ņŚģĻĖ░ļ░ś Ļ│ĀļÅäĒÖöļĪ£ ņ×æņŚģĒÖśĻ▓Į Ļ░£ņäĀ, ļ”¼ļō£ĒāĆņ×ä ņĄ£ņåīĒÖö, ņāØņé░ņä▒ Ē¢źņāü, Ļ│ĄņĀĢĒÆłņ¦ł ļ│┤ņĀä ļō▒ņØś ļŗżņ¢æĒĢ£ ĒÜ©Ļ│╝ļź╝ ĻĖ░ļīĆĒĢśĻ│Ā ņ׳ļŗż(Lee, 2017; Jeong, 2021; Noh, 2017; Kwon, 2021; Jung, 2020; Lee, 2021). ņŖżļ¦łĒŖĖĻ│Ąņן ļłäņĀü ļ│┤ĻĖē Ļ░£ņłś(ņĀĢļČĆ ņŻ╝ļÅä(ņĀĢļČĆ), ļ»╝Ļ░äņŻ╝ļÅä(ļ»╝Ļ░ä))ļŖö 2014ļģä 227Ļ░£ņŚÉņä£ 2020ļģä 19,799Ļ░£ļĪ£ ĻĖēĻ▓®Ē׳ ļŖśņ¢┤ļé¼ņ£╝ļ®░, ņ×ÉļÅÖņ░© ļČĆĒÆł, ĻĖ░Ļ│äŌƦņןļ╣ä, ĻĖłņåŹĻ░ĆĻ│Ą, ĻĖ░ĒāĆ ņĀ£ņĪ░ņŚģ ļō▒ņŚÉņä£ ĒŖ╣Ē׳ ņ”ØĻ░ĆĒĢśņśĆļŗż(Figure 1, Table 1, ņŖżļ¦łĒŖĖĻ│Ąņן ņŚģņóģļ│ä ļ│┤ĻĖēĒśäĒÖ®(ņ×ÉļŻī: ņżæņåīļ▓żņ▓śĻĖ░ņŚģļČĆ, ņŖżļ¦łĒŖĖņĀ£ņĪ░ĒśüņŗĀņČöņ¦äļŗ©)(Smart factory ļööņ¦ĆĒäĖ ļØ╝ņØ┤ļĖīļ¤¼ļ”¼)). 2020ļģä ĻĖ░ņżĆ ņŖżļ¦łĒŖĖĻ│Ąņן ļŗ©Ļ│äļ│ä ņäżņ╣śĒśäĒÖ®ņØä ļ│┤ļ®┤ ĻĖ░ņ┤łļŗ©Ļ│äĻ░Ć ņĀäņ▓┤ņØś 77.02%ļź╝ ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņżæĻ░ä 1ļŗ©Ļ│äļŖö 20.29%ļĪ£ ļīĆļČĆļČä ņäżņ╣śļÉ£ ņŖżļ¦łĒŖĖĻ│ĄņןņØĆ ņ┤łĻĖ░ ļŗ©Ļ│äņ×äņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż(Smart factory ļööņ¦ĆĒäĖ ļØ╝ņØ┤ļĖīļ¤¼ļ”¼).

ĻĄŁļé┤ ņĀ£ņĪ░ņŚģņØś ņé░ņŚģņ×¼ĒĢ┤ ĒśäĒÖ®(ņĢłņĀäļ│┤Ļ▒┤Ļ│Ąļŗ©, 2015ļģä~2021ļģä ŌĆśņé░ņŚģņ×¼ĒĢ┤ ļ░£ņāØ ĒśäĒÖ®ŌĆÖ, ŌĆśņé░ņŚģņ×¼ĒĢ┤ ĒśäĒÖ®ļČäņäØŌĆÖ ņ×ÉļŻī ņ░ĖņĪ░)ņØä ņé┤ĒÄ┤ļ│┤ļ®┤ 50ņØĖ ļ»Ėļ¦ī ĻĘ£ļ¬©ņØś ņé¼ņŚģņןņŚÉņä£ 60% ņØ┤ņāüņØś ņ×¼ĒĢ┤Ļ░Ć ļ░£ņāØĒĢśņśĆņ£╝ļ®░, ņé¼ļ¦Øņ×ÉļŖö 78.3%ļź╝ ĻĖ░ļĪØĒĢśņśĆļŗż. ņŚ░ļĀ╣ļ│äļĪ£ ļ│┤ļ®┤ 50ņäĖ ņØ┤ņāü ĻĘ╝ļĪ£ņ×ÉĻ░Ć ņĀäņ▓┤ ņ×¼ĒĢ┤ ļ░£ņāØņØś 52.6%ļź╝ ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņé¼ļ¦Øņ×ÉļŖö 72.1%ņŚÉ ļŗ¼ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņé░ņŚģņ×¼ĒĢ┤ ļ░Å ņĢłņĀäņé¼Ļ│Ā ņśłļ░®ņØä ņ£äĒĢ┤ņä£ļŖö ņżæņåīĻĖ░ņŚģ ņĢłņĀäļ│┤Ļ▒┤ņŚÉ Ļ┤ĆļĀ©ļÉ£ ļīĆļ╣äņ▒ģņØ┤ ĒĢäņÜöĒĢśĻ▓ī ļÉ£ļŗż. ŌĆśņżæņåīĻĖ░ņŚģ ņĢłņĀäļ│┤Ļ▒┤ Ļ░ĢĒÖöļ░®ņĢł ļ¦łļĀ© ņŚ░ĻĄ¼ŌĆÖņŚÉņä£ ņé┤ĒÄ┤ļ│┤ļ®┤ ņżæņåīĻĖ░ņŚģņØś ņĢłņĀäļ│┤Ļ▒┤ Ļ░ĢĒÖöļź╝ ņ£äĒĢ┤ ņĢłņĀäĻĄÉņ£Ī(34%), ņĢłņĀä Ļ▓Ćņé¼ ļ░Å ņ¦äļŗ©(24%), ņ×æņŚģĒÖśĻ▓Įņ¦äļŗ©(15%), ņĀäļ¼ĖĒÖöļÉ£ ĻĖ░ņłĀ ņ¦ĆļÅä(15%)ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, ņ×æņŚģĒÖśĻ▓ĮņØś Ļ░£ņäĀ ļ░Å ĻĄÉņ£ĪņØ┤ ņŗ£ĻĖēĒĢ©ņØä ņĢī ņłś ņ׳ļŗż(Chang, 2020). ņżæļīĆ ņ×¼ĒĢ┤ ņé¼ļĪĆņÖĆ ņ¦äļŗ©(ņĢłņĀäļ│┤Ļ▒┤ Ļ┤Ćļ”¼ņ▓┤Ļ│ä Ļ░ĆņØ┤ļō£ļČü)ņØä ļ│┤ļ®┤, ņżæļīĆ ņ×¼ĒĢ┤ ņé¼ļĪĆ ņ£ĀĒśĢ 8Ļ░Ćņ¦Ć(ļ¢©ņ¢┤ņ¦É, ļü╝ņ×ä, ļČĆļö¬Ēל, ļ¦×ņØī, Ļ╣öļ”╝, ĒÖöņ×¼┬ĘĒÅŁļ░£, ļłäņČ£, ņ¦łņŗØ)ņØś ņøÉņØĖņØĆ Ļ░£ņØĖļ│┤ĒśĖĻĄ¼ ļ»Ėņ░®ņÜ®, ņĢłņĀäĒæ£ņ¦Ć ļ»Ėņäżņ╣ś, ņŗØļ│äĒæ£ņ¦Ć ļ»ĖļČĆņ░®, ļ¬ģņ╣Ł ļ»ĖĻĖ░ņ×¼, ņĢłņĀäļ│┤Ļ▒┤ĻĄÉņ£Ī ļ»ĖĒØĪ ļō▒ņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ņŚÉ ļīĆĒĢ£ ļīĆņ▒ģņ£╝ļĪ£ļŖö ņĢłņĀä ņłśņ╣ÖņŚÉ ļīĆĒĢ£ ņĀĢĻĖ░ņĀüņØĖ ĻĄÉņ£Ī, ņŗØļ│äĒæ£ņ¦Ć ļČĆņ░® ļ░Å Ēæ£ĻĖ░, ņĀĢĻĖ░ĻĄÉņ£Ī, ĒøłļĀ© ļō▒ņØ┤ņŚłļŗż.

ļ┐īļ”¼ņé░ņŚģņØĆ ĻĄŁĻ░Ć ņŻ╝ļĀźņé░ņŚģņØĖ ņ×ÉļÅÖņ░©, ļ░śļÅäņ▓┤, ņĪ░ņäĀ ļō▒ņŚÉ ņĀ£Ļ│ĄļÉśļŖö ņåīņ×¼ŌƦļČĆĒÆłņØś ĒÆłņ¦łĻ│╝ ņāØņé░ņä▒ ļō▒ņØä ņóīņÜ░ĒĢśļŖö ĒĢĄņŗ¼ņĀüņØĖ ņé░ņŚģņ£╝ļĪ£ ņżæņÜöĒĢ£ ņŚŁĒĢĀņØä ĒĢśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, ņŚÉļäłņ¦Ć Ļ│Āņåīļ╣ä ņé░ņŚģ, ĒÖśĻ▓Į ņ£ĀĒĢ┤ ņŚģņóģ ļō▒ņ£╝ļĪ£ ļČäļźśļÉśĻĖ░ļÅä ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ļģĖļĀźņØä ĒĢäņÜöļĪ£ ĒĢśĻ│Āņ׳ļŗż. ļ┐īļ”¼ņé░ņŚģņØĆ ņĀ£ĒÆłņØś ĒśĢņāü ņĀ£ņĪ░ Ļ│ĄņĀĢ(ņŻ╝ņĪ░, ĻĖłĒśĢ, ņåīņä▒Ļ░ĆĻ│Ą, ņÜ®ņĀæ)Ļ│╝ ņåīņ×¼ņŚÉ ĒŖ╣ņłśĻĖ░ļŖźņØä ļČĆņŚ¼ĒĢśļŖö Ļ│ĄņĀĢ(ņŚ┤ņ▓śļ”¼, Ēæ£ļ®┤ņ▓śļ”¼)ņ£╝ļĪ£ ļéśļłäņ¢┤ņĀĖ ņ׳ņ£╝ļ®░, ņŚÉļäłņ¦Ć ļŗżņåīļ╣äĒśĢ ņé░ņŚģņ£╝ļĪ£ ņŚÉļäłņ¦ĆņÖĆ ĒÖśĻ▓Į ĻĘ£ņĀ£ņŚÉ ļīĆĒĢ£ ļīĆņØæ ņŚŁļ¤ēņØ┤ ļČĆņĪ▒ĒĢ£ ĒśäņŗżņØ┤ļŗż.

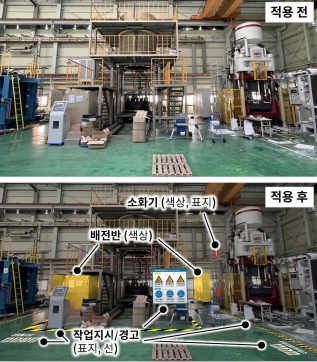

ņé¼ņØ┤ļŗłņ¦Ć(signage)ļ×Ć ņŗĀĒśĖ ļśÉļŖö ņŗĀĒśĖņ▓┤Ļ│äļź╝ ņØśļ»ĖĒĢśļ®░, Ēśäņ×¼ļŖö ļłäĻĄ░Ļ░ĆņŚÉĻ▓ī ĒŖ╣ņĀĢ ņĀĢļ│┤ļź╝ ņĀäļŗ¼ĒĢśļŖö ŌĆśņŗ£Ļ░üņĀü ĻĄ¼ņĪ░ļ¼╝ŌĆÖ, ĻĄÉĒåĄ ņŗĀĒśĖļō▒, Ļ░äĒīÉ, ņŗØļŗ╣ ļ®öļē┤ĒīÉ, ļÅäļĪ£ Ēæ£ņ¦ĆĒīÉ, ļīĆĒśĢņŖżĒü¼ļ”░ ļō▒ņØś ŌĆśļ»ĖļלĒśĢ ņØśņé¼ņåīĒåĄ(communication) ņłśļŗ©ŌĆÖ, Ļ│ĄņןņØś Ļ│ĄņĀĢ ļ¬©ļŗłĒä░ļ¦ü ļō▒ ņĀĢļ│┤ ņĀäļŗ¼ ļō▒ņØä ņ£äĒĢ£ ŌĆśļööņ¦ĆĒäĖ ņé¼ņØ┤ļŗłņ¦ĆŌĆÖņØś ņØśļ»ĖļĪ£ ņō░ņØ┤Ļ│Ā ņ׳ļŗż(Figure 2). Ļ│ĄņןņØś Ļ▓ĮņÜ░ ņĢłņĀäĒæ£ņ¦Ć, ņäĀĻ│╝ ņāēņāüņØä ĒåĄĒĢ£ Ļ│ĄĻ░ä ĻĄ¼ļČä, ņ×æņŚģņ¦Ćņŗ£ņĀĢļ│┤ ņĀ£Ļ│Ą, Ļ│ĄĻ░ä ņĢłļé┤, ņĀĢļ│┤ ņĀäļŗ¼ ļ░Å Ļ│Ąņן ņŖ¼ļĪ£Ļ▒┤ ļō▒ņØ┤ ņØ┤ņŚÉ ĒĢ┤ļŗ╣ļÉ£ļŗż. ĻĄŁļé┤ŌƦņÖĖ ņĀ£ņĪ░ĻĖ░ņŚģ Ļ┤ĆļĀ© ņé¼ņØ┤ļŗłņ¦Ć ĒśäĒÖ®ņØä ņé┤ĒÄ┤ļ│┤ļ®┤ Ļ│ĄņןņŚÉņä£ ņé¼ņÜ®ļÉśļŖö ņŻ╝ņé¼ņØ┤ļŗłņ¦Ć(ņĢłņĀäĒæ£ņ¦Ć, ņäĀĻ│╝ ņāēņāüņØä ĒåĄĒĢ£ Ļ│ĄĻ░äĻĄ¼ļČä, ņ×æņŚģņ¦Ćņŗ£ ņĀĢļ│┤ ņĀ£Ļ│Ą ļō▒)ņÖĆ ĻĖ░ĒāĆ ņé¼ņØ┤ļŗłņ¦Ć(Ļ│ĄĻ░ä ņĢłļé┤, ņĀĢļ│┤ ņĀäļŗ¼ ļ░Å Ļ│Ąņן ņŖ¼ļĪ£Ļ▒┤ ļō▒ Ēæ£ņŗ£)ļŖö ĻĄŁĻ░ĆņĀü ņ£äņ╣śņŚÉ ļö░ļØ╝ ņĪ░ĻĖłņö® ņāüņØ┤ĒĢ£ ņĢłņĀäĒæ£ņ¦Ć ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņĢłļé┤ ļ│┤ļŗżļŖö ņĢłņĀäņØä ņżæņŗ¼ņ£╝ļĪ£ ņŻ╝ļĪ£ Ēæ£ĻĖ░ļÉ©ņØä ņĢī ņłś ņ׳ļŗż(Lee, 2020). ļśÉĒĢ£ ĻĖ░ĒāĆ ļ¬®ņĀüņ£╝ļĪ£ ņ▓ŁĻ▓░, ņĀĢļ”¼ņĀĢļÅł, ņĢłļé┤(Ļ░ü Ļ│ĄņĀĢ Ēæ£ĻĖ░ ļō▒)ļō▒ņØä ņ£äĒĢ┤ ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņØ╝ļČĆ Ļ│ĄņĀĢ ļ¬©ļŗłĒä░ļ¦üņØä ņ£äĒĢ£ ļööņ¦ĆĒäĖ ņé¼ņØ┤ļŗłņ¦Ćļź╝ ļÅäņ×ģĒĢśņŚ¼ ĒÖ£ņÜ® ĒĢśĻ│Ā ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż. ņÜ░ļ”¼ļéśļØ╝ ņżæņåīĻĖ░ņŚģļÅä Ļ│ĀļÅäĒÖöņÖĆ ņŖżļ¦łĒŖĖ Ļ│ĄņןĒÖö ņżĆļ╣äļź╝ ņ£äĒĢśņŚ¼ Ļ│ĄņĀĢņØä ņ×æņŚģļŗ©ņ£äļĪ£ ĻĄ¼ļČäĒĢśĻ│Ā ļŹ░ņØ┤Ēä░ ņłśņ¦æĻ│╝ ĒÖ£ņÜ® ĻĖ░ņłĀņØä ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ Ļ│ĄĻ░äņĀü ņżĆļ╣äĻ░Ć ĒĢäņÜöĒĢĀ Ļ▓āņØ┤ļŗż. ņØ┤ļź╝ ĒåĄĒĢśņŚ¼ ņÖĖĻĄŁņØĖ ĻĘ╝ļĪ£ņ×ÉņØś ņ×æņŚģ ņ╣£ĒÖöņä▒ Ē¢źņāü, ĒÖśĻ▓Į Ļ░£ņäĀņŚÉ ņØśĒĢ£ Ļ│ĀņÜ® ņ”ØļīĆ ĻĖ░ļīĆ, ĻĖ░ņŚģņØ┤ļ»Ėņ¦Ć ņāüņŖ╣ņØä ĒåĄĒĢ£ Ļ│ĀĻ░Ø ĒÖĢļ│┤ ļō▒ņØś ļČĆĻ░ĆņĀüņØĖ ņØ┤ņĀÉ ļśÉĒĢ£ ņ¢╗ņØä ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢśņŚ¼ ņé¼ņØ┤ļŗłņ¦Ć ĻĖ░ļ░śņØś ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØä ņŗżņĀ£ ļ┐īļ”¼ĻĖ░ņŚģņŚÉ ņĀüņÜ®ĒĢśĻ│Ā, ĒÖśĻ▓ĮņĀüņØĖ Ļ░£ņäĀņØ┤ ņ¢╝ļ¦łļéś ņØ┤ļŻ©ņ¢┤ņĪīļŖöņ¦Ć ĒÖĢņØĖĒĢśĻ│Āņ×É ĒĢ£ļŗż. ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØś ĒÅēĻ░ĆļŖö ņäżļ¼Ė ļ░®ņŗØņ£╝ļĪ£ ŌĆśĻ░Ćņŗ£ĒÖö, 5S, ņĢłņĀäļ│┤Ļ▒┤(Ēæ£ņŗØ), Ļ┤Ćļ”¼ņ▓┤Ļ│ä, ļ”¼ļŹöņŗŁĻ│╝ ņĀäļץŌĆÖņØś 5Ļ░Ćņ¦Ć ĒĢŁļ¬®ņØä ņĀüņÜ®ļÉ£ ļ┐īļ”¼ĻĖ░ņŚģļ│äļĪ£ ļČäņäØĒĢśņśĆļŗż.

Ēśäņ×¼ ņżæņåīĻĖ░ņŚģņŚÉņä£ ļīĆļČĆļČä ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŖö Ēæ£ņ¦ĆļŖö ĒĢ£ĻĄŁņé░ņŚģņĢłņĀäļ│┤Ļ▒┤Ļ│Ąļŗ©ņŚÉņä£ ņĀ£Ļ│Ą ļ░Å ņ¦ĆņøÉļÉśļŖö ņ×ÉļŻīļź╝ ļ░öĒāĢņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, ņŚģņóģļ│ä ĻĘĖ ņé¼ņÜ®ļ▓öņ£äļź╝ ĒĢ£ņĀĢĒĢśĻĖ░Ļ░Ć Ēלļōżņ¢┤ ĻČīĻ│Ā ĒśĢņŗØņ£╝ļĪ£ ļīĆļČĆļČä ņé¼ņÜ® ņżæņØ┤ļ®░, ņØ╝ļČĆ ņĢłņĀä/ĒÖśĻ▓ĮņŚÉ ļīĆĒĢ£ Ēæ£ņ¦ĆļŖö ĻĘĖ ņ£äĒŚśņä▒ņŚÉ ļö░ļØ╝ ĒĢäņłś ĒĢŁļ¬®ņ£╝ļĪ£ ņØ╝ļČĆ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ļö░ļØ╝ņä£ Ļ░ü ņŚģņóģļ│ä ļśÉļŖö ĻĖ░ņŚģ ĻĘ£ļ¬©ļ│ä ņØ╝ņĀĢĒĢ£ Ļ░ĆņØ┤ļō£(guide)Ļ░Ć ĒĢäņÜöĒĢśļŗż. ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖ(Table 2)ņØĆ ņØ┤ļ¤¼ĒĢ£ ĒÖĢņןņä▒ņØä Ļ│ĀļĀżĒĢ£ Ļ░ĆņØ┤ļō£ ĒśĢņŗØņ£╝ļĪ£ ņĀ£ņ×æ ļÉśņŚłņ£╝ļ®░, ņżæņåīņĀ£ņĪ░ ĻĖ░ņŚģ ņżæ ļ┐īļ”¼ĻĖ░ņŚģņØä ļīĆņāüņ£╝ļĪ£ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØś ņĀüņÜ®ņŚÉ ļö░ļźĖ ĒÜ©Ļ│╝ņä▒ņØä Ļ▓Ćņ”ØĒĢśĻ│Āņ×É ĒĢ£ļŗż.

ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĀ£ņĪ░ĒśäņןņØś ĒśüņŗĀņØĆ ŌĆśĻĖ░ļ│ĖŌĆÖņØä Ļ░¢ņČöļŖö Ļ▓āņ£╝ļĪ£ Ļ░ĆļŖźĒĢĀ Ļ▓āņØ┤ļ®░, ļ¦ÄņØĆ ņżæņåīĻĖ░ņŚģņØ┤ ĻĖ░ļ│ĖņØä Ļ░¢ņČöĻĖ░ ņ£äĒĢśņŚ¼ 3ņĀĢ 5S(3ņĀĢ: ņĀĢļ¤ē, ņĀĢĒÆł, ņĀĢņ£äņ╣ś, 5S: ņĀĢļ”¼(Seiri), ņĀĢļÅł(Seidon), ņ▓Łņåī(Seosoh), ņ▓ŁĻ▓░(Seiketsu)ņØä ņŖĄĻ┤ĆĒÖö(Shitsuke))ļź╝ ļÅäņ×ģĒĢśĻ│Ā ņ¦ĆĒéżļĀż ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĖ░ļ│ĖņØä ĒåĄĒĢśņŚ¼ ņŖżļ¦łĒŖĖĻĖ░ņłĀļĪ£ ļÅäņĢĮĒĢĀ ņłś ņ׳ļŖö ļ░£ĒīÉņØä ļ¦łļĀ© ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ļ¦ÄņØĆ ĻĖ░ņŚģļōżņØ┤ ĻĖ░ļīĆĒĢśĻ│Ā ņ׳ļŗż. ļśÉĒĢ£ 3ņĀĢ5Sļź╝ ĒåĄĒĢśņŚ¼ ļéŁļ╣äļź╝ ņżäņØ╝ ņłś ņ׳ņ¢┤, ļ¦ÄņØĆ ĻĖ░ņŚģņØ┤ ņ×Éļ¼ĖņØä ĻĄ¼ĒĢĀ ļĢī ņżæņÜöĒĢśĻ▓ī ņāØĻ░üĒĢśĻ│Ā ņ׳ļŗż(ņĮ£ļō£ņ▓┤ņØĖļē┤ņŖż(2021), FA ņĀĆļäÉ(2017), Ļ░ĆņŖżņŗĀļ¼Ė(2021), ļē┤ņŗ£ņŖż(2019), ņżæĻĖ░ņØ┤ņĮöļģĖļ»Ė(2022), ļ¦żņØ╝Ļ▓ĮņĀ£(2021)). ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀļ¬©ļŹĖņØś ĻĄ¼ņä▒ ļé┤ņÜ®ņØĆ Table 2ņÖĆ Ļ░Öļŗż.

ĒÅēĻ░Ć ļ░Å ņ¦ĆņåŹĻ┤Ćļ”¼ļź╝ ņ£äĒĢśņŚ¼ ņŖżņĮöņ¢┤ņ╣┤ļō£ļź╝ ĻĄ¼ņä▒ĒĢśņśĆļŗż. 5Ļ░Ćņ¦ĆņØś ĒĢŁļ¬®ņØä Ļ░ü ĻĄ¼ņä▒ņÜöņåīļ│äļĪ£ ņ¦ĆĒæ£ļź╝ ļ¦łļĀ©ĒĢśĻ│Ā ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢśņśĆļŗż(Table 3).

ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖ ņĀüņÜ®ņØä ņ£äĒĢśņŚ¼ ņ┤Ø 6Ļ░£ņØś ļ┐īļ”¼ĻĖ░ņŚģ(Ēæ£ļ®┤ņ▓śļ”¼ 2Ļ░£ ĻĖ░ņŚģ(A1, A2), ņŚ┤ņ▓śļ”¼ 2Ļ░£ ĻĖ░ņŚģ(B1, B2), ņÜ®ņĀæ 1Ļ░£ ĻĖ░ņŚģ(C), ņåīņä▒Ļ░ĆĻ│Ą 1Ļ░£ ĻĖ░ņŚģ(D))ņØä ņäĀņĀĢĒĢśņśĆļŗż. ĻĖ░ņŚģ ņäĀņĀĢņØĆ ņé¼ņŚģĻ░£ņÜö, ņ¦ĆņøÉļé┤ņÜö ļ░Å ņĪ░Ļ▒┤, ņŗĀņ▓Łņ×ÉĻ▓®, ņŗĀņ▓ŁĻĖ░Ļ░ä ļ░Å ļ░®ļ▓Ģ, ņŗĀņ▓ŁņĀłņ░© ļ░Å ļ░®ļ▓Ģ ļō▒ņØä ļ¬ģņŗ£ĒĢ£ ņé¼ņŚģĻ│ĄĻ│ĀļĪ£ Ļ│ĄĻ░£ ņ¦ĆņøÉņØä ĒåĄĒĢśņŚ¼ ņ¦äĒ¢ēļÉśņŚłļŗż(Table 4). ĒŖ╣Ē׳ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖ ņĀüņÜ® ļ▓öņ£äļź╝ Ļ│Ąņן 1Ļ░£ ņ¦ĆņŚŁ(1Ļ░£ļÅÖ ļśÉļŖö 650 ŃÄĪ)ņ£╝ļĪ£ ņĀ£ĒĢ£ĒĢśĻ│Ā, ļ░öļŗźĻ│Ąņé¼ ļ░Å ļ░░ņ╣ś ņĀĢļ”¼ļŖö ņĀ£ņÖĖĒĢśņŚ¼ Ļ░ü ĻĖ░ņŚģĻ░ä Ļ│ĄņĀĢņä▒ņØä ĻĖ░ĒĢśņśĆļŗż(ņĀ£ņĢłļÉ£ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖ ņĀäŌƦĒøä ļ╣äĻĄÉļŖö Appendixļź╝ ņ░ĖĻ│Ā).

ņäĀņĀĢļÉ£ ĻĖ░ņŚģņŚÉ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖ ņĀüņÜ® ļ░Å ĒÅēĻ░Ćļź╝ Figure 3Ļ│╝ Ļ░ÖņØĆ ļŗ©Ļ│äļĪ£ ņłśĒ¢ēĒĢśņśĆļŗż. 1ļŗ©Ļ│äļĪ£ Ēśäņן ļ░®ļ¼ĖņØä ĒåĄĒĢśņŚ¼ Ēśäņןļ░®ļ¼Ė ĒÅēĻ░ĆņÖĆ ĻĖ░ņŚģņ×Éņ▓┤ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, 2ļŗ©Ļ│äņŚÉņä£ ņ╗©ņäżĒīģņØä ĒåĄĒĢ£ ļé┤ļČĆĒÅēĻ░Ć ļ░Å ĻĖ░ņŚģĻ│╝ ļ¼ĖņĀ£ņé¼ĒĢŁņØä ļģ╝ņØśĒĢśņśĆļŗż. 3~4ļŗ©Ļ│äņŚÉņä£ Ļ░£ņäĀņĀÉņØä ļ¬®ļĪØĒÖö ĒĢśĻ│Ā, Ļ░£ņäĀņé¼ĒĢŁņØä ļÅäņČ£ ļ░Å ņĀĢļ”¼ ĒĢśņśĆļŗż. 5ļŗ©Ļ│äņŚÉņä£ ņČöĻ░ĆņĀüņØĖ ĻĖ░ņŚģņØś ņŚģņóģņŚÉ ļ¦×ļŖö ĒöĮĒåĀĻĘĖļש ļō▒ņØä Ļ░£ļ░£ĒĢśĻ│Ā Ļ░£ņäĀņĀÉ ļ░öĒāĢņ£╝ļĪ£ ņĀüņÜ®ņé¼ĒĢŁ ļō▒ņØä Ļ░£ļ░£ĒĢśņśĆļŗż. 6ļŗ©Ļ│äļĪ£ Ļ░£ļ░£ Ļ▓ĆĒåĀ ļ░Å ļČäņäØņØä ņłśĒ¢ēĒĢśĻ│Ā, ļ¦łņ¦Ćļ¦ē(7ļŗ©Ļ│ä)ņ£╝ļĪ£ ņŗżņ”Ø Ēøä ņŖżņĮöņ¢┤ņ╣┤ļō£(score card)ļĪ£ ņ×¼ĒÅēĻ░Ć ĒĢśņŚ¼ ņĀäŌƦĒøä ļ╣äĻĄÉ ļ░Å Ēö╝ļō£ļ░▒ņØä ĒåĄĒĢ£ ļ░®Ē¢źņä▒ ņĀ£ņŗ£ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż.

Ļ░ü ĻĖ░ņŚģļ│ä 1~4ļŗ©Ļ│ä ļ¬©ļŹĖ ņĀüņÜ® ļŗ©Ļ│äļź╝ ņłśĒ¢ēĒĢśņŚ¼ Ļ░ü ĒÅēĻ░Ć ĒĢŁļ¬®ļ│ä Ļ░£ņäĀņé¼ĒĢŁņØä Ļ▓ĆĒåĀĒĢśņśĆņ£╝ļ®░, ņĀäņ▓┤ 275Ļ▒┤ņØś Ļ░£ņäĀņé¼ĒĢŁņØä ļ¬®ļĪØĒÖö ĒĢśņśĆņ£╝ļ®░, Ļ░ü ĒĢŁļ¬®ļ│ä ņłśļŖö Table 5 ļ░Å Figure 4ņÖĆ Ļ░Öļŗż. Ļ░ü ĻĖ░ņŚģļ│ä Ļ░£ņäĀņé¼ĒĢŁņØĆ 30Ļ▒┤ ļé┤ņÖĖ(B1 ĻĖ░ņŚģ ņĀ£ņÖĖ)ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, Ļ░Ćņŗ£ĒÖö ļ░Å ņĢłņĀä Ļ┤ĆļĀ© Ļ░£ņäĀņé¼ĒĢŁņØ┤ Ļ░Ćņן ļåÆĻ▓ī ļéśĒāĆļé¼ļŗż.

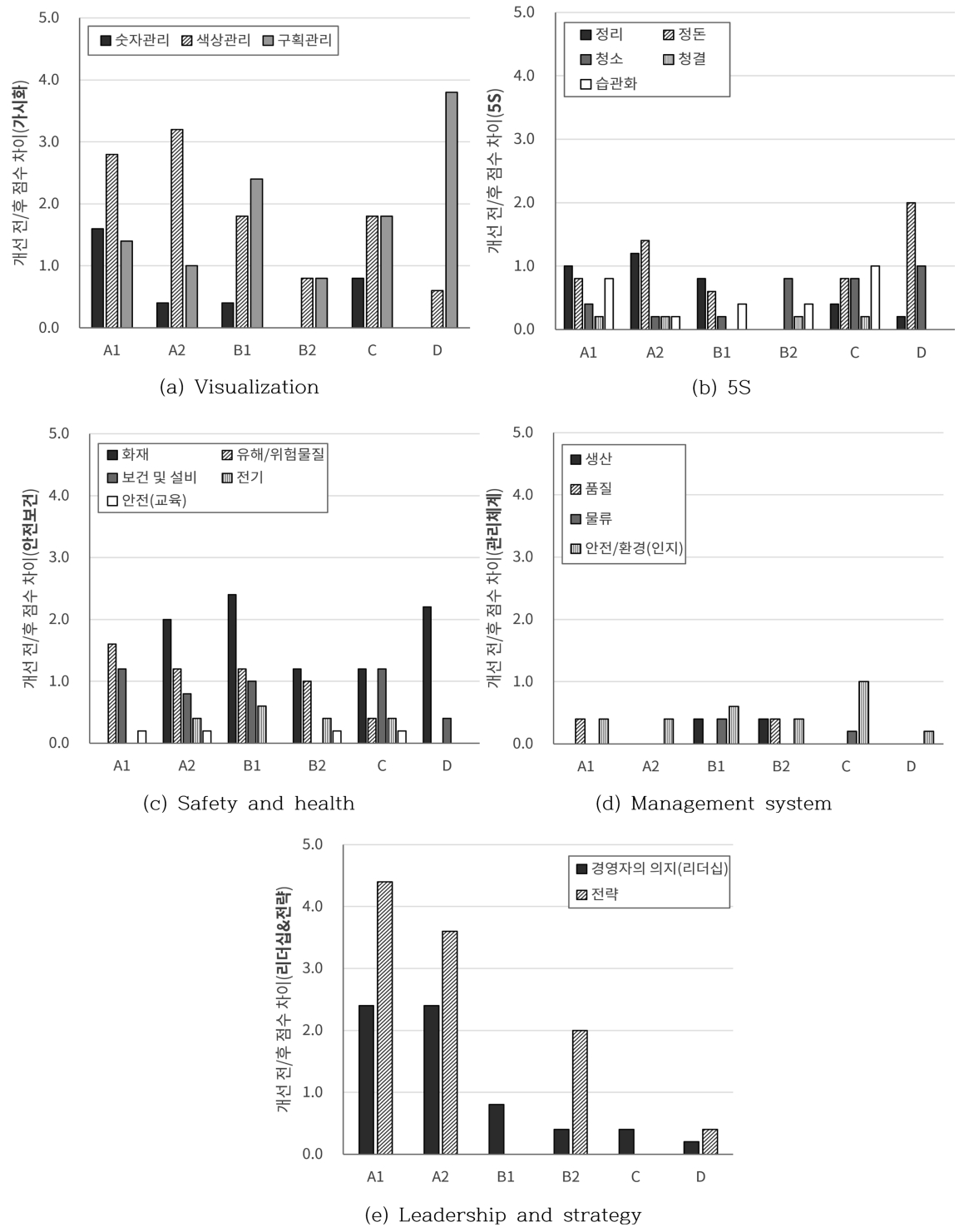

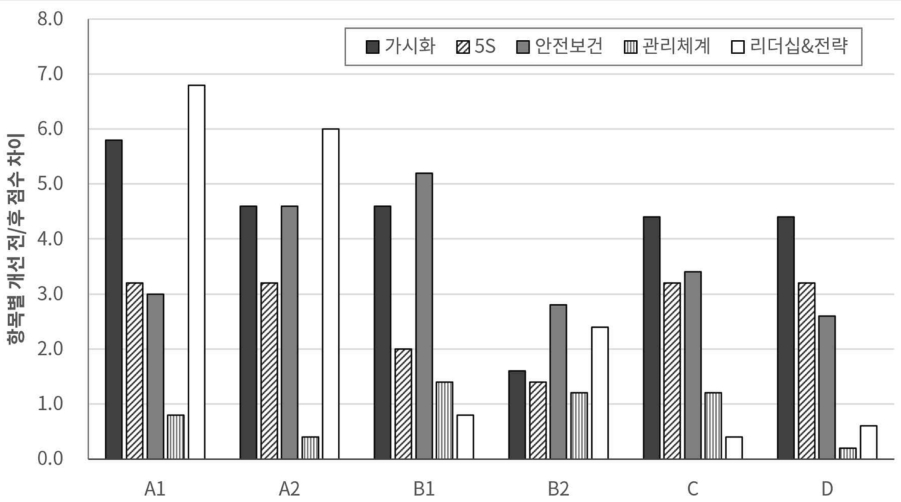

ĻĖ░ņŚģļ│ä Ļ░£ņäĀņé¼ĒĢŁņØä ĒĢŁļ¬®ļ│ä(Ļ░Ćņŗ£ĒÖö, 5S, ņĢłņĀä, Ļ┤Ćļ”¼ņ▓┤Ļ│ä, ļ”¼ļŹöņŗŁ&ņĀäļץ) ļČäļźśĒĢśņŚ¼ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖ ņĀüņÜ® ņĀäŌƦĒøäņØś ņĀÉņłśļź╝ ņé░ņĀĢĒĢśņśĆļŗż(Table 6). Figure 5ņÖĆ 6ņØĆ Ļ░£ņäĀ Ēøä Ļ░£ņäĀņĀäņŚÉ ļ╣äĒĢ┤ ĒĢŁļ¬®ļ│äļĪ£ ņ”ØĻ░ĆĒĢ£ ņĀÉņłśļź╝ ļ╣äĻĄÉĒĢśņśĆļŗż. Ļ░Ćņŗ£ĒÖöņØś Ļ▓ĮņÜ░ Ēæ£ļ®┤ņ▓śļ”¼ ĻĖ░ņŚģņØś ņ”ØĻ░ĆĻ░Ć ļåÆņĢśņ£╝ļ®░, ņŚ┤ņ▓śļ”¼ņØś Ļ▓ĮņÜ░ņŚÉļŖö Ļ▓ĮĒ¢źņä▒ņØä ņ░ŠĻĖ░ ĒלļōżņŚłļŗż. 5S ļ░Å ņĢłņĀäļ│┤Ļ▒┤ņØś Ļ▓ĮņÜ░ ļīĆļČĆļČäņØś ĻĖ░ņŚģņŚÉņä£ ņ”ØĻ░Ćļ¤ēņØ┤ ļ╣äņŖĘĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. Ļ┤Ćļ”¼ņ▓┤Ļ│äņØś Ļ▓ĮņÜ░ ļŗżļźĖ ĻĄ¼ņä▒ņÜöņåīņŚÉ ļ╣äĒĢ┤ ņ”ØĻ░Ćļ¤ēņØ┤ Ļ░Ćņן ņ×æĻ▓ī ļéśĒāĆļé¼ņ£╝ļ®░, ļ”¼ļŹöņŗŁ&ņĀäļץņØĆ ņżæĻĖ░ņŚģ(Ēæ£ļ®┤ņ▓śļ”¼ ĻĖ░ņŚģ)ņØä ņĀ£ņÖĖĒĢśĻ│Ā ļ¬©ļæÉ ļé«ņØĆ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

ņóĆ ļŹö ĻĄ¼ņ▓┤ņĀüņ£╝ļĪ£ Ļ░ü ĻĄ¼ņä▒ņÜöņåīļ│äļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ ļČäņäØĒĢ┤ļ│┤ļ®┤, Ļ░Ćņŗ£ĒÖöņØś Ļ▓ĮņÜ░ ņł½ņ×É ļ│┤ļŗżļŖö ņāēņāü ļ░Å ĻĄ¼ĒÜŹĻ┤Ćļ”¼ņŚÉņä£ Ļ░£ņäĀņØ┤ ļŹö ņל ļÉ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. 5SņØś Ļ▓ĮņÜ░ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņ”ØĻ░ÉņØś ļ╣äņ£©ņØ┤ ļ╣äņŖĘĒĢśņśĆņ£╝ļéś, ņ▓ŁĻ▓░ņØś Ļ▓ĮņÜ░ņŚÉļŖö ļīĆļČĆļČäņØś ĻĖ░ņŚģņŚÉņä£ ĻĘĖ ņ”ØĻ░Ć ņĀÉņłśĻ░Ć Ļ░Ćņן ņ×æĻ▒░ļéś ņŚåņŚłļŗż. ņĢłņĀäļ│┤Ļ▒┤ņØś Ļ▓ĮņÜ░ ĻĖ░ņŚģļ│äļĪ£ Ļ│ĄņĀĢņŚÉ ļö░ļØ╝ ĻĄ¼ņä▒ņÜöņåīņØś ņ”ØĻ░ĆļŖö ņāüņØ┤ĒĢśņśĆņ£╝ļéś, ļŗżļźĖ ĒĢŁļ¬®ņŚÉ ļ╣äĒĢ┤ ņ”ØĻ░Ć ņĀÉņłśĻ░Ć ļåÆņØīņØä ņĢī ņłś ņ׳ņŚłļŗż. Ļ┤Ćļ”¼ņ▓┤Ļ│äļŖö ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀļ¬©ļŹĖņØś ņĀüņÜ®ņ£╝ļĪ£ Ēü¼Ļ▓ī ļ│ĆĒÖöļź╝ ļŖÉļü╝ĻĖ░Ļ░Ć Ēלļōżļ®░, ņןĻĖ░ņĀüņ£╝ļĪ£ ĒÅēĻ░ĆļÉśņ¢┤ņĢ╝ ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļ”¼ļŹöņŗŁ&ņĀäļץ ļČĆļČäņŚÉ ņ׳ņ¢┤ņä£ļŖö Ēæ£ļ®┤ņ▓śļ”¼ ĻĖ░ņŚģņØä ņĀ£ņÖĖĒĢśĻ│ĀļŖö Ēü¼Ļ▓ī Ļ░£ņäĀļÉśņŚłļŗżĻ│Ā ļŖÉļü╝ņ¦Ć ļ¬╗ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

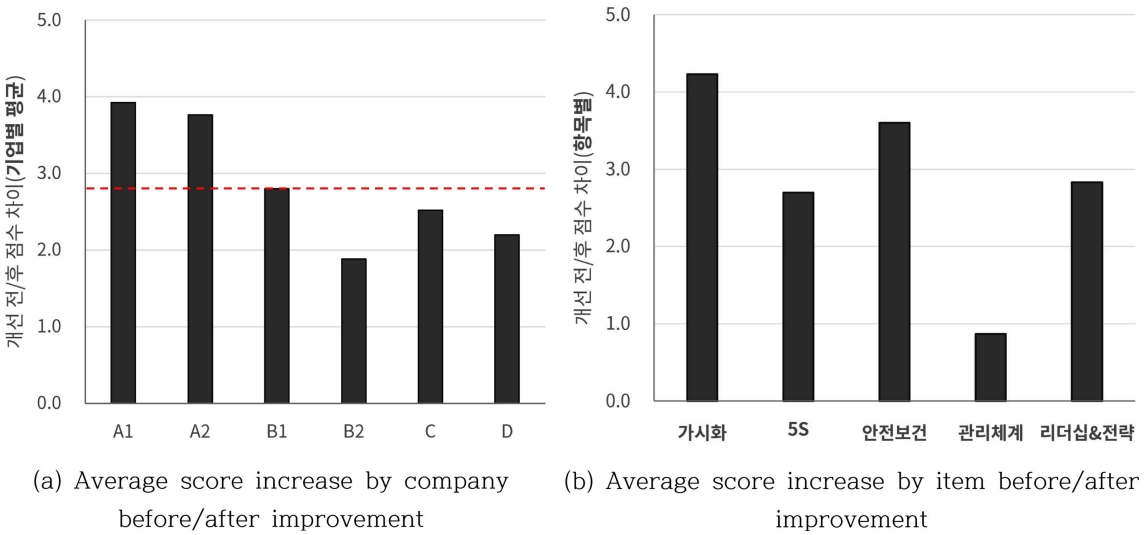

ĻĖ░ņŚģļ│ä ņ”ØĻ░Ć ĒÅēĻĘĀņØä ļ│┤ļ®┤, Ēæ£ļ®┤ņ▓śļ”¼ ĻĖ░ņŚģņØś Ļ▓ĮņÜ░ Ļ░£ņäĀ ņĀäĒøäņØś ņ░©ņØ┤Ļ░Ć Ēü░ Ļ▓āņØä ņĢī ņłś ņ׳ņ£╝ļ®░, ļéśļ©Ėņ¦Ć ĻĖ░ņŚģņØĆ ļīĆļČĆļČä Ēü░ ņ░©ņØ┤ ņŚåņØ┤ ļ╣äņŖĘĒĢśĻ▓ī ļéśĒāĆļé©ņØä ņĢī ņłś ņ׳ļŗż(Figure 7(a)). ĒĢŁļ¬®ļ│ä ņĀÉņłś ņ”ØĻ░Ćļź╝ ļ│┤ļ®┤ Ļ░Ćņŗ£ĒÖöņÖĆ ņĢłņĀäļ│┤Ļ▒┤, ļ”¼ļŹöņŗŁ&ņĀäļץ ņł£ņ£╝ļĪ£ ņ”ØĻ░ĆĒÅŁņØ┤ Ēü░ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļŖö ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØä ņĀüņÜ®ĒĢśĻ│Ā ĒÅēĻ░ĆĻ░Ć ļ░öļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņŗ£Ļ░äņĀüņ£╝ļĪ£ ņČ®ļČäĒĢ£ ļ│ĆĒÖöļź╝ ļŖÉļü╝ĻĖ░ ņ¢┤ļĀżņÜ┤ ņĀÉĻ│╝ ņŗ£Ļ░üņĀüņ£╝ļĪ£ ĒÖĢņØĖņØ┤ ļ░öļĪ£ ļÉśļŖö ļČĆļČäņØ┤ ļ░śņśüļÉ£ Ļ▓āņ£╝ļĪ£ ĒīīņĢģļÉ£ļŗż. ļ”¼ļŹöņŗŁ&ņĀäļץņØś ĒĢŁļ¬®ņØĆ 3ņĀĢ 5Sļź╝ Ļ░ĢņĪ░ĒĢśļŖö ĒżņŖżĒä░ļź╝ ņżæņŗ¼ņ£╝ļĪ£ ĒÅēĻ░ĆĻ░Ć ļÉśņŚłņ£╝ļ®░, ņØ┤ļŖö ņżæņåīĻĖ░ņŚģņŚÉņä£ ĒĢŁņāü ņżæņŗ£ĒĢśĻ│Ā ņ׳ņ¦Ćļ¦ī Ļ░ĢņĪ░ĒĢśĻĖ░ ĒלļōĀ ļČĆļČäņØä ņŗ£Ļ░üĒÖö ĒĢśņŚ¼ Ļ░£ņäĀ ņĀä/Ēøä ļ╣äĻĄÉņŚÉņä£ ļåÆņØĆ ĒÅēĻ░ĆĻ░Ć ļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Ļ┤Ćļ”¼ņ▓┤Ļ│äņØś Ļ▓ĮņÜ░, ņżæņåīĻĖ░ņŚģ ĒŖ╣ņä▒ņāü ņāØņé░ĒśäņןņØä ņ×¼ĻĄ¼ņä▒(rearrangement, layout ņłśņĀĢ)ĒĢśĻĖ░Ļ░Ć ņēĮņ¦Ć ņĢŖņĢä ĻĖ░ņĪ┤ņØś ņāØņé░ ĒśäņןņØä ņ£Āņ¦ĆĒĢśļŖö ņłśņżĆņŚÉņä£ņØś ņØ╝ļČĆ Ļ░£ņäĀņØ┤ ņØ┤ļŻ©ņ¢┤ņĀĖ ņĀÉņłś ņ”ØĻ░ĆņŚÉļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ņŚłļŹś Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Ļ┤Ćļ”¼ņ▓┤Ļ│äļŖö ņēĮĻ▓ī ļ│ĆĒśĢņØ┤ ĒלļōĀ ļČĆļČäņ£╝ļĪ£ ņČöĒøä Ļ│ĄņןņØä ņāłļĪ£ ĻĄ¼ņä▒ĒĢśĻ▒░ļéś, ļ│ĆĻ▓ĮņØ┤ Ļ░ĆļŖźĒĢ£ Ļ▓ĮņÜ░ņŚÉ ņĀüņÜ®ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀņØś ļ░®Ē¢źņØä ņäżņĀĢĒĢśņŚ¼ņĢ╝ ĒĢĀ Ļ▓āņØ┤ļŗż. Ļ░ü ĻĖ░ņŚģļ│ä ĒÅēĻ░ĆļŖö Ļ░ØĻ┤ĆņĀüņØĖ ņ¦ĆĒæ£ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņłśĒ¢ēļÉśņŚłņ£╝ļéś, ĒÅēĻ░Ćņ×ÉņØś ņŻ╝Ļ┤ĆņØ┤ Ēü░ ļČĆļČäņØä ņ░©ņ¦ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ ĻĖ░ņŚģļ│ä ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ņĀä/ĒøäņØś ņāüĒÖ®ņØ┤ ņāüņØ┤ĒĢśņŚ¼ ļ│Ė ņŚ░ĻĄ¼ņØś ļé┤ņÜ®ļ¦īņ£╝ļĪ£ ĻĖ░ņŚģņØ┤ ņŚģņóģļ│ä ĒŖ╣ņä▒ņØä ļ░śņśüĒĢ£ļŗżĻ│Ā ļ│┤ĻĖ░ļŖö ņ¢┤ļĀżņÜĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ļŖö ļŗ©ĻĖ░ņĀüņ£╝ļĪ£ļŖö ļłłņ£╝ļĪ£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŖö ļŗ©ĻĖ░ņĀü ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀņØś ĒÜ©Ļ│╝ļź╝ ņØ╝ļČĆ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ņןĻĖ░ņĀüņ£╝ļĪ£ Ļ┤Ćļ”¼ņ▓┤Ļ│äņØś ļ│ĆĒÖö ļśÉĒĢ£ ņżĆļ╣äĒĢĀ ņłś ņ׳ņØīņØä ļ│┤ņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢśņŚ¼ Ļ░£ļ░£ļÉ£ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØĆ ņŖżļ¦łĒŖĖņĀ£ņĪ░ĒśüņŗĀņČöņ¦äļŗ©(www.smart-factory.kr) ĒåĄĒĢśņŚ¼ ĒÖĢņØĖ ļ░Å ņ×Éņ£ĀļĪŁĻ▓ī ņé¼ņÜ®ņØ┤ Ļ░ĆļŖźĒĢśļŗż. ļ┐īļ”¼ĻĖ░ņŚģņØä ļīĆņāüņ£╝ļĪ£ ņŗżņ”Ø Ēøä Ēö╝ļō£ļ░▒ņØä ļ░śņśüĒĢśņŚ¼ Ļ░£ļ░£ļÉśņŚłņ£╝ļ»ĆļĪ£, ĻĖ░ņŚģ Ļ│ĄĒåĄņĀüņØĖ ļČĆļČäņØś ĒÖ£ņÜ®ņØĆ ņÜ®ņØśĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī, ĻĖ░ņŚģļ│ä Ļ│ĄĻ░äņØś ĒÖ£ņÜ®ņØ┤ ņāüņØ┤ĒĢśļ®░, ņäżņ╣śļÉ£ ĻĖ░ļ░śņŗ£ņäż ļśÉĒĢ£ ņāüņØ┤ĒĢ£ ļČĆļČäņØ┤ ņ׳ņ¢┤ ņČöĻ░ĆņĀüņØĖ Ļ░£ļ░£ņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņØ┤ļ®░, ņ×æņŚģ ĒÄĖņØśņä▒Ļ│╝ ņ£Āņ¦Ćļ│┤ņłśņØś ĒÖśĻ▓ĮņŚÉ ļö░ļØ╝ ļ╣äņÜ® ļśÉĒĢ£ ļ│ĆĒÖöļÉĀ ņłś ņ׳ņØīņØä Ļ│ĀļĀżĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż.

Ēśäņ×¼ ņżæņåīĻĖ░ņŚģņØĆ 4ņ░© ņé░ņŚģĒśüļ¬ģņŗ£ļīĆļź╝ ļ¦×ņØ┤ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ļ│ĆĒÖöļź╝ ņŗ£ļÅäĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņŖżļ¦łĒŖĖ Ļ│ĄņןĒÖöļź╝ ņ£äĒĢ£ ņŗ£ļÅä ļśÉĒĢ£ ĻŠĖņżĆĒ׳ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, ņ×ÉļÅÖĒÖö ļśÉļŖö ņŖżļ¦łĒŖĖĻ│ĄņןĒÖöļź╝ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ│ĄĻ░äņØś ĻĄ¼ļČäĻ│╝ ņ×æņŚģĒÖśĻ▓ĮņØś Ļ░£ņäĀņØ┤ ņäĀĒ¢ēļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ļśÉĒĢ£, ņÜ░ļ”¼ļéśļØ╝ ņé░ņŚģņ×¼ĒĢ┤ņØś ļ¦ÄņØĆ ļ╣äņżæņØä ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ļŖö ņżæņåīĻĖ░ņŚģņØś ņé░ņŚģņ×¼ĒĢ┤ņ£©ņØä ņżäņØ┤ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ×æņŚģņ×ÉņØś ņĢłņĀä ĒÖĢļ│┤ ļ░Å ĻĄÉņ£Ī ļō▒ņØ┤ ņäĀĒ¢ēļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ņØ┤ļź╝ ņ£äĒĢśņŚ¼ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀļ¬©ļŹĖņØä ļ┐īļ”¼ņé░ņŚģ ņŚģņóģ ņżæņåīĻĖ░ņŚģņØä ļīĆņāüņ£╝ļĪ£ ņĀüņÜ®ĒĢśĻ│Ā Ļ░£ņäĀ ņĀä/Ēøäļź╝ ļ╣äĻĄÉ ļ░Å ĒÅēĻ░ĆĒĢśņŚ¼ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀņØ┤ ĻĖ░ņŚģņØś ņ×æņŚģĒÖśĻ▓Į ļ│ĆĒÖöņŚÉ ņ¢┤ļŖÉ ņĀĢļÅä ĻĖ░ņŚ¼ĒĢśņśĆļŖöņ¦Ćļź╝ ĒÅēĻ░ĆĒĢśņśĆļŗż. ņ┤Ø 6Ļ░£ ĻĖ░ņŚģ, 5Ļ░£ņØś ĒÅēĻ░Ć ĒĢŁļ¬®ņ£╝ļĪ£ Ļ░£ņäĀ ņĀä/ĒøäņØś ņ×æņŚģĒÖśĻ▓Į ļ│ĆĒÖöļź╝ ĒÅēĻ░ĆĒĢśņśĆņ£╝ļ®░, Ļ░Ćņŗ£ĒÖö, ņĢłņĀäļ│┤Ļ▒┤ ļō▒ ļŗ©ĻĖ░ņĀüņ£╝ļĪ£ļŖö ļłłņ£╝ļĪ£ ņØĖņ¦ĆĒĢĀ ņłś ņ׳ļŖö ļ│ĆĒÖöņŚÉ ļīĆĒĢ£ ĻĖŹņĀĢņĀüņØĖ ĒÅēĻ░Ćļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. Ļ┤Ćļ”¼ņ▓┤Ļ│äļŖö ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀņØä ņēĮĻ▓ī ņĀüņÜ®ĒĢśĻĖ░ ĒלļōĀ Ļ▓āņ£╝ļĪ£ ĒīīņĢģļÉśņŚłļŗż. ņČöĒøä ļŗżņ¢æĒĢ£ ņŚģņóģļ│äļĪ£ ņżæņåīĻĖ░ņŚģņŚÉ ņĀüņÜ® ĒÅēĻ░ĆĒĢśņŚ¼ ĒĢ£ĻĄŁĒśĢ ņ×æņŚģĒÖśĻ▓ĮĻ░£ņäĀ ļ¬©ļŹĖņØä ĻĄ¼ņä▒ĒĢśĻ│Ā ĒÖĢņé░ĒĢĀ ĒĢäņÜöņä▒ņØ┤ ņ׳ņØä Ļ▓āņØ┤ļŗż.

Acknowledgments

ļ│Ė ņŚ░ĻĄ¼ļŖö ŌĆśņżæņåīĻĖ░ņŚģĻĖ░ņłĀņĀĢļ│┤ņ¦äĒØźņøÉ ļČĆņäż ņŖżļ¦łĒŖĖņĀ£ņĪ░ĒśüņŗĀņČöņ¦äļŗ©ŌĆÖņØ┤ ļ░£ņŻ╝ĒĢśņŚ¼ ņ¦äĒ¢ēļÉ£ ņŚ░ĻĄ¼ņ×ģļŗłļŗż. ļ│Ė ņŚ░ĻĄ¼ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņĀĢļ│┤ļŖö ņŖżļ¦łĒŖĖņĀ£ņĪ░ĒśüņŗĀņČöņ¦äļŗ©(www.smart-factory.kr)ņØä ĒåĄĒĢśņŚ¼ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż.

Figure┬Ā6.

Score increase before/after applying the working environment improvement model for each item.

Figure┬Ā7.

Average increase before and after applying the work environment improvement model by company and item (redline indicates overall average).

Table┬Ā1.

Status of smart factory by Industry (Smart factory ļööņ¦ĆĒäĖ ļØ╝ņØ┤ļĖīļ¤¼ļ”¼)

Table┬Ā2.

Contents and components of the working environment improvement model

Table┬Ā3.

Evaluation and Management Indicator Items and Components

Table┬Ā4.

Company information selected to apply the working environment improvement model

Table┬Ā5.

Number of improvements of each company

| A1 | A2 | B1 | B2 | C | D | ĒĢ®Ļ│ä | |

|---|---|---|---|---|---|---|---|

| Ļ░Ćņŗ£ĒÖö | 4 | 15 | 30 | 7 | 7 | 12 | 75 |

| 5S | 9 | 3 | 28 | 7 | 8 | 4 | 59 |

| ņĢłņĀä | 12 | 6 | 42 | 10 | 9 | 9 | 88 |

| Ļ┤Ćļ”¼ņ▓┤Ļ│ä | 5 | 3 | 21 | 4 | 6 | 6 | 45 |

| ļ”¼ļŹöņŗŁ&ņĀäļץ | 1 | - | 6 | 1 | - | - | 8 |

| ĒĢ®Ļ│ä | 31 | 27 | 127 | 29 | 30 | 31 | 275 |

Table┬Ā6.

Scores before and after applying the working environment improvement model

References

Chang, S. R., and et al (2020). A study on the preparation of measures to improve the safety and health of small and medium-sized enterprises (SMEs), Occupational Safety and Health Research Institute (OSHRI), Korea Occupational Safety and Health Agency (KOSHA), 2020-OSHRI-858 [ņżæņåīĻĖ░ņŚģ ņĢłņĀä ļ│┤Ļ▒┤Ļ░ĢĒÖöļ░®ņĢł ļ¦łļĀ© ņŚ░ĻĄ¼, ņĢłņĀäļ│┤Ļ▒┤Ļ│Ąļŗ©, ņé░ņŚģņĢłņĀäļ│┤Ļ▒┤ņŚ░ĻĄ¼ņøÉ, ņĄ£ņóģļ│┤Ļ│Āņä£,2020-ņé░ņŚģņĢłņĀäļ│┤Ļ▒┤ņŚ░ĻĄ¼ņøÉ-858].

http://www.fajournal.com/news/articleView.html?idxno=4738 (accessed Aug. 2022).

http://www.gasnews.com/news/articleView.html?idxno=101888 (accessed Aug. 2022).

https://library.smart-factory.kr/ (accessed Aug. 2022).

https://library.smart-factory.kr/SDL/supply/supply### (accessed Aug. 2022).

https://mobile.newsis.com/view.html?ar_id=NISX20190612_0000679274 (accessed Aug. 2022).

https://www.coldchainnews.kr/mobile/article.html?no=23985 (accessed Aug. 2022).

https://www.junggi.co.kr/article/articleView.html?no=28476 (accessed Aug. 2022).

https://www.mk.co.kr/news/business/view/2021/06/575488/ (accessed Aug. 2022).

Jeong, H. J., and Song, K. H. and Kim, B. H. (2021). A Development of Data Interface Middleware for Building Smart Factory. J. Korean Soc. Precis. Eng, 38(12), pp. 935-942.

Jung, W.-K., Lee, J.-W., Park, Y.-C, and Ahn, S.-H. (2020). Factory WorkersŌĆÖ Perception for Applying Smart Factory in Developing Country -Focusing on the survey results of the Indonesian garment manufacturing factory-. J. Appropr. Technol, 6(1), pp. 56-64.

Kwon, K.-K., Jeong, W.-K. and Kim, H., and et al (2021). Appropriate Smart Factory : Demonstration of Applicability to Industrial Safety. J. Appropr. Technol, 7(2), pp. 196-205.

Lee, H. (2017). Analysis of Field Conditions and Requirements for Deploying Smart Factory. J. Korean Soc. Precis. Eng, 34(1), pp. 29-34.

Lee, H. S., and et al (2020). Policy research for the spread of smart factory signage introduction, Ministry of SMEs and Startups, [ņŖżļ¦łĒŖĖĻ│Ąņן ņé¼ņØ┤ļŗłņ¦Ć ļÅäņ×ģ ĒÖĢņé░ņØä ņ£äĒĢ£ ņĀĢņ▒ģņŚ░ĻĄ¼, ņżæņåīļ▓żņ▓śĻĖ░ņŚģļČĆ].

Lee, H. S., Jung, S., Jeong, J.-Y., Ryu, S. H., and Chu, W.-S. (2021). A Study on the Automated Guided Vehicle Platform for a Logistics Robot. J. Korean Soc. Precis. Eng, 38(2), pp. 153-160.

Noh, S. D. (2017). Manufacturing ICT Convergence and Smart Factory. J. Korean Mech. Sci. Tech., 57(8), pp. 33-37. [ņĀ£ņĪ░ņŚģ ICTņ£ĄĒĢ®Ļ│╝ ņŖżļ¦łĒŖĖĻ│Ąņן, ļīĆĒĢ£ĻĖ░Ļ│äĒĢÖĒÜī ĻĖ░Ļ│äņĀĆļäÉ].

- TOOLS

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print